导读:

东方富海博士后创新实践基地秉承研究发现价值、研究引领投资的理念,对投资实务进行前瞻性研究。我们特别设立了“富海洞察”专栏,用于发布基地系列研究报告,供交流探讨。本文是PEM电解水制氢技术的相关研究,为基地出品的第十八篇报告。

氢能作为一种清洁无污染的二次能源,对实现我国“双碳”目标具有重要意义。PEM电解水制氢技术利用电能将水分解为氢气和氧气,过程中不涉及任何碳排放,是一种清洁的能源转换方式。同时,PEM电解水制氢技术具有能量转换效率高、反应速度快、产物纯度高等优点,因此在能源存储、燃料电池等领域具有广泛的应用前景。未来,随着技术的进步和成本的降低,PEM电解水制氢技术有望在全球范围内得到更广泛的应用,为构建清洁、可持续的能源体系贡献力量。

1氢能及制氢技术的背景

氢能作为零碳的能源载体,是理想的清洁二次能源。在“碳达峰、碳中和”的战略目标下,我国氢能产业发展进入新的历史时期。2022年,国家发改委、能源局颁布了《氢能产业发展中长期规划(2021-2035年)》,将氢能正式纳入我国能源战略体系,明确了氢能在我国能源绿色低碳转型中的战略定位、总体要求和发展目标。

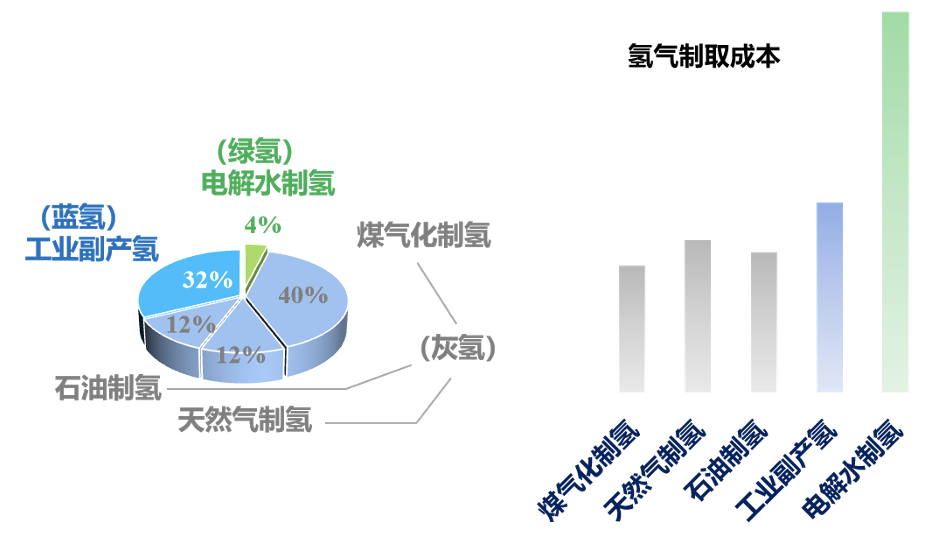

氢能的利用需要从制氢开始,制氢过程按照碳排放强度分为灰氢(化石燃料制氢)、蓝氢(工业副产氢)和绿氢(电解水制氢)。氢能产业的发展初衷是零碳或低碳排放,因此,绿氢是未来能源产业的发展方向。但由于绿氢制造成本高昂,限制了其大规模应用,全球目前绿氢产量只占总体氢产量的4 %左右(图1)。未来随着技术突破,绿氢成本降低,灰氢、蓝氢必将会逐渐被绿氢所替代。

近年来,电解水制氢技术在国际上呈快速发展态势,许多国家已经开始设定氢能在工业、建筑、电力等行业的发展目标,在政府规划和应用示范等方面都有积极表现。我国自国家层面发布氢能规划以来,各地积极规划布局清洁能源制氢,当前已落地的绿氢项目产能在5万吨左右,绿氢产能合计规划量到2025/2035年将达到100/250万吨,国内绿氢产能规划高速增长。

2电解水制氢技术对比

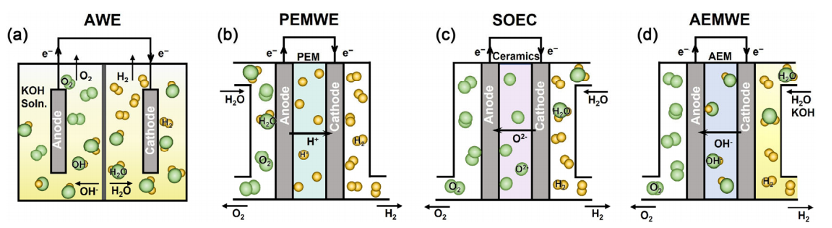

在技术层面,如图2所示,电解水制氢主要分为碱性电解(AWE)、质子交换膜电解(PEMWE,简称PEM)、高温固体氧化物电解(SOEC)以及固体聚合物阴离子交换膜电解(AEMWE,简称AEM)四种。

▲图2 四种电解水技术的模型示意图[1]

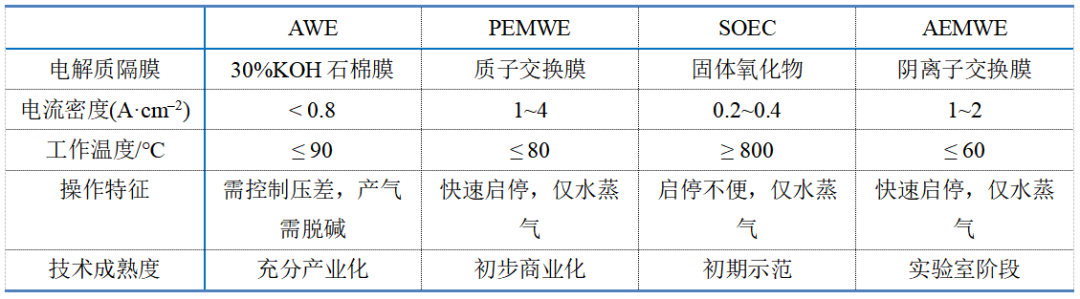

表1列出了四种电解水制氢方式的特性对比。在我国,碱性电解水技术已经完成商业化,产业链整体比较成熟;PEM电解水制氢技术目前处于商业化初期,受益于各地政策规划,未来行业规模与产业链国产化趋势有望进一步加强;SOEC与AEM技术目前大部分处于研发与示范阶段,仅有少量产品试点商业化。

▲表1 四种电解水技术特性对比

从时间尺度上看,AWE技术易于快速部署和应用;但从技术角度看,PEM电解水技术的电流密度高、产氢纯度高,电解槽体积小、运行灵活、利于快速变载,与风电、光伏(发电的波动性和随机性较大)具有良好的匹配性,制氢工作效率更高。但是由于PEM电解槽需要在强酸性和高氧化性的工作环境下运行,因此设备对于价格昂贵的金属材料如铱、铂、钛等更为依赖,导致成本过高。随着PEM电解槽的推广应用,其成本有望快速下降,市场渗透率预期会逐步扩大[2]。

3PEM电解水制氢技术

PEM电解水制氢,是指使用质子交换膜作为固体电解质,并使用纯水作为原料的电解水制氢过程。电解槽是制氢设备的核心单元,也是电解水制氢的主要设备,在槽体内充入电解液,使水在直流电的作用下发生分解,在阴极表面产生氢气,阳极表面产生氧气。PEM制氢有诸多优势,包括氢气渗透率较低,纯度高,仅需脱除水蒸气;电解槽采用零间距结构,欧姆电阻较低,显著提高电解过程的整体效率,且体积更为紧凑;压力调控范围大,氢气输出压力可达数兆帕,能够适应快速变化的可再生能源电力输入等。因此,PEM电解水制氢是极具发展前景的绿色制氢技术路径。

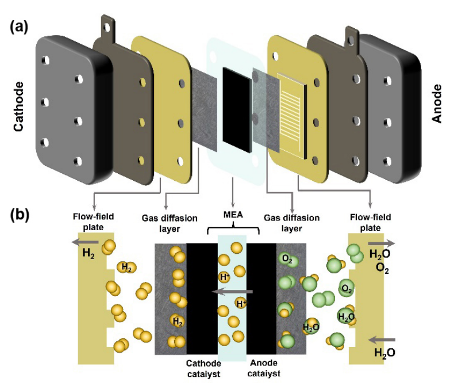

PEM电解槽的结构组成如图3所示,核心部件包括膜电极(MEA,Membrane Electrode Assembly)、气体扩散层(Gas Diffusion Layer)和双极板,其中膜电极由阴极、阳极催化剂层和质子交换膜组成,是整个水电解槽物料传输以及电化学反应的主场所,膜电极的特性与结构直接影响PEM电解槽的性能和寿命。

▲图3 PEM电解槽的结构及关键部件[1]

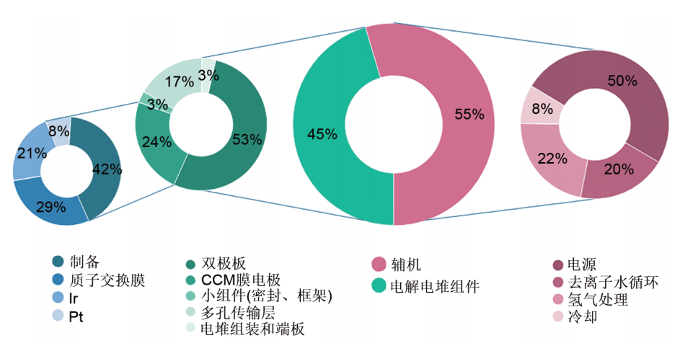

PEM电解水制氢的成本主要取决于电力成本、电解槽成本和运行负荷,其中电力成本占比最高,占60%~70%。随着未来电力成本的下降,预计设备成本的占比会逐渐增加。图4列出了1 MW的PEM电解槽系统的成本组成。可以看出,辅助设备(BOP)成本在系统成本中占比最大,能达到55%,包括电源、泵、氢气纯化装置、压缩机和存储罐等外部组件。电堆作为整个系统的核心,其成本占系统成本的45%。其中,双极板占电堆成本的50%以上,膜电极成本约占1/4,主要是由贵金属催化剂、隔膜等生产制造组成。因此,降低PEM电解槽成本的研究集中在以催化剂、质子交换膜为基础材料的膜电极、气体扩散层、双极板等核心组件[3]。

▲图4 1 MW的PEM电解槽的成本组成[3]

(一)电催化剂

由于PEM电解槽处于强酸性环境(pH≈2)、电解电压为1.4~2.0 V,多数非贵金属会腐蚀并可能与PEM中的磺酸根离子结合,进而降低PEM传导质子的能力。因此,PEM电解槽的阳极催化剂主要是铱(Ir)、钌(Ru)等贵金属/氧化物及其二元、三元合金/混合氧化物,和以钛材料为载体的负载型催化剂。阴极催化剂材料以耐腐蚀的铂(Pt)、钯(Pd)贵金属及其合金为主。

按照技术规划目标,膜电极上的铂族催化剂总负载量应降低到 0.125 mg/cm2,而当前的阳极铱催化剂载量在1 mg/cm2量级,阴极Pt/C催化剂的Pt载量约为0.4~0.6 mg/cm2。Giner公司研究团队制备出的Ir0.38/WxTi1-xO2催化剂在Ir载量为0.4 mg/cm2时的全电池性能达到2 A·cm-2@1.75 V,Ir用量仅为传统电极的1/5;3M公司使用一种有机纳米晶作为载体制备出有序化的纳米薄膜催化剂,阳极Ir用量仅为0.25 mg/cm2,性能为10 A/cm2@2 V。经过2A/cm2下的5000 h耐久性试验,衰减率仅为6.8 μV/h[2]。目前,国际主要PEM制氢催化剂供应商包括贺利氏、优美科、巴斯夫等,国内企业如中科科创、氢电中科、枡水新能源、龙蟠科技、凯大催化等均已开发出了PEM制氢用催化剂产品,且进入批量测试或应用阶段。

受限于PEM水电解制氢的酸性环境、阳极高电位、良好导电性等要求,非贵金属催化剂或非金属催化剂目前产业化难度较大,预计一定时期内,实际用于大规模电解槽的催化剂仍以Ir为主。未来降低制氢成本的更好方法是降低贵金属催化剂用量或开发适应酸性环境的非贵金属催化剂。

(二)质子交换膜

质子交换膜是极化损失的主要贡献者,其成本约占电堆的5%,需要承受高压(>3 MPa)、低负荷运行和频繁启停的运行环境。质子交换膜在传导质子的同时隔离氢气和氧气,且支撑催化剂,其性能直接决定电解槽的性能和使用寿命。目前商业的PEM电解槽主要采用杜邦公司的全氟磺酸质子膜(PFSA,Nafion®),此外也有陶氏化学、3M、戈尔、日本旭硝子等公司开发的短侧链PFSA膜[3]。

国内如东岳未来氢能已经构建了完整的质子膜全产业链布局;氢辉能源已成功自主研发了80-100微米等不同型号的质子交换膜,并于2023年7月,完成了4GW质子交换膜产线的正式投产;此外,科润新材料、东材科技、泛亚微透等公司均已实现了质子交换膜批量化供货[4]。

为进一步提高质子交换膜的性能并降低成本,一方面可采用增强复合的方案改善质子交换膜的机械性能,有利于降低膜的厚度;另一方面,可通过提高成膜的离子传导率来降低膜阻和电解能耗,有利于提高电解槽的整体性能。

(三)膜电极

膜电极是PEM电解水制氢技术的核心,其制备方法和结构设计与PEM电解水性能密切相关。目前PEM膜电极普遍采用CCM(catalyst coated membrane)结构,即将催化剂浆料涂覆在质子交换膜两侧。催化剂浆料配方需要满足膜的溶胀程度最小、膜润湿性良好和催化剂分散性好等要求,从而获得均一的高性能涂层,这与溶剂类型、水/溶剂比例和Nafion离聚物含量等因素相关。

目前最常用的CCM涂覆工艺主要有超声喷涂法和卷对卷涂布法,二者在浆料配方、工艺条件(涂层方法、干燥速率)和涂层物性(压力和剪切)等方面存在差别。超声喷涂工艺需预先将隔膜裁剪成一定尺寸,通过在加热的基材上涂覆多个薄层来形成催化剂层,从而实现快速干燥。由于该制造流程缓慢,需要更多的循环时间,所以适合小规模的CCM膜电极制备。卷对卷涂覆工艺(R2R)使用固含量高达百分之几的浆料一次性涂覆催化剂层,可以更快得到更厚、更均一的涂层。由于此工艺具有自动化程度高、效率高等特点,因此,更适合大批量的膜电极生产[3]。

此外,Proton公司采用直接喷雾沉积法来减少催化剂团聚现象,将载量0.1 mg/cm2的Pt/C和Ir,载量0.1 mg/cm2的IrO2沉积在Nafion117膜上,单电解池的应用性能与传统高催化剂载量电解池相似(1.8 A·cm-2@2 V),在2.3 V电压下稳定工作500 h[2]。预计未来会有更多的膜电极制备方法(如电化学沉积法、转印法等)用于改善传质能力,提高贵金属利用率,克服传统方法制备膜电极的固有缺陷,从而提升膜电极的电化学性能。

在PEM电解槽最核心的膜电极领域,国内已有苏州擎动、鸿基创能、上海莒纳、氢辉能源等企业积极布局,并已实现规模化生产。

(四)气体扩散层

气体扩散层(GDL)的作用是将气/液两相从双极板流场传输到催化剂层,同时作为集流体传导和收集电子。由于PEM电解水阳极过电位高,商业电解槽通常使用钛基多孔材料作为阳极GDL。为防止钛在长期运行中被氧化,表面还需涂覆铂或铱涂层。GDL的孔径和孔结构会明显影响气液两相传输,从而影响电解性能和稳定性。

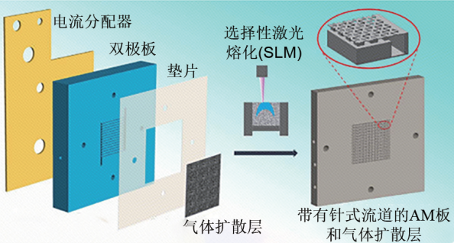

此外,通过对GDL的结构和制备工艺进行改进和创新,也可以提升电解水性能。目前,增材制造技术已被证明可以制备结构可控的孔形貌和结构,尤其对于难以加工的钛基材料,能以更快、更便宜的方式实现其复杂三维形貌设计的制造,为后续气体扩散层提供了很好的借鉴。如图5所示,采用选择性激光熔化技术可以制备出一种新型的多功能双极板,这种多功能结构可以有效简化安装过程,降低重量和成本,同时产氢效率与传统结构相比提升了60 %以上[3]。

▲图5 采用增材技术制造的一体化结构[3]

国内可以提供PEM制氢钛纤维毡产品的企业主要包括玖昱科技、西安菲尔特、动量守恒、中钛国创、安泰环境等,可以提供带镀层处理的气体扩散层产品的企业包括浙江菲尔特、铂瑞电极、亿海鑫等。

(五)双极板

双极板成本占电解槽总成本的50%以上,降低其成本也是控制电解槽成本的关键。在PEM电解槽阳极严苛的工作环境下,若双极板被腐蚀将导致金属离子浸出,进而污染质子交换膜,因此,常用的双极板保护措施是在其表面制备一层防腐涂层。

此外,开发新型低成本的双极板材料和表面处理工艺,以期降低贵金属涂层用量或进行替代,是降低双极板和电解槽成本的主要途径。例如,雄韬股份通过等离子体表面扩散合金化的方法在双极板表面实现了铌镀层替代传统的贵金属镀层;上海治臻基于其领先的燃料电池双极板技术,在国内率先利用冲压工艺实现了PEM双极板的降本增效;浙江菲尔特自主研发创新的蚀刻PEM水电解金属双极板,已达到100%批量国产化。

4市场格局及发展展望

(一)市场规模

目前我国制氢电解槽市场中,PEM电解槽占10%左右,占比远低于欧美,随着PEM制氢成本的不断下降,未来中国电解槽市场PEM占有率将持续上升。GGII数据显示,2023年中国PEM电解水制氢装备出货量有望达到0.08GW,到2030年增长至19GW,年均复合增长率为124%。随着PEM电解槽出货量的增长,以及技术提升、工艺优化、降本带来的市场应用规模的扩大,预计2025年PEM电解槽膜电极市场规模将超7亿元,到2030年将超110亿元[4]。

(二)行业格局

从行业格局来看,PEM电解水制氢呈现出以下几个特点:

技术驱动市场竞争。PEM电解水制氢行业的技术水平是决定市场竞争力的关键。目前,国际知名公司在PEM电解槽技术方面处于领先地位,Plug Power、ITM公司具有世界第一和第二产能,分别为3GW和2.5GW。国内目前正在加速追赶,之前开发PEM电解槽的企业多为技术积淀较深的企业,如阳光电源、隆基绿能、派瑞氢能、赛克赛斯、中国石化等,这些公司凭借其领先的技术和丰富的经验,在PEM电解水制氢领域占据重要地位。近年来,越来越多的国内企业开始涉足这一领域,原先布局AWE和燃料电池的企业也开始布局PEM制氢并发布相关产品,如国富氢能、亿华通、氢晨科技以及淳华氢能等[4]。技术不断创新和突破将有助于推动PEM电解水制氢行业的快速发展。

成本仍是主要挑战。尽管PEM电解水制氢具有高效、环保等优点,但其成本仍然较高,成为制约其广泛应用的主要因素,未来需要通过技术创新和规模化生产来降低成本,提高经济效益。

政策支持推动行业发展。各国政府纷纷出台政策支持氢能产业的发展,包括提供资金补贴、税收优惠等措施。这些政策的出台将有助于推动PEM电解水制氢行业的快速发展,提高市场竞争力。

(三)未来展望

PEM电解水制氢技术近年来发展迅速,正在经历从实验室研发向市场化、规模化应用的阶段变化。考虑到规模效应、未来电价下降、技术进步、关键材料国产化、巨大氢能市场需求和能源战略部署等因素,国内PEM电解水制氢在降低成本和扩大市场方面极具发展潜力。PEM电解水制氢与可再生能源的耦合具有显著优势,从发展趋势看是高度确定的增长赛道,潜力巨大,已成为未来制氢技术发展的重要方向。

参考文献:

[1] Zhang, K., Liang, X., Wang, L., Sun, K., Wang, Y., Xie, Z., Wu, Q., Bai, X., Hamdy, M.S., Chen, H. and Zou, X. Status and perspectives of key materials for PEM electrolyzer. Nano Research Energy, 2022, 1(3), p.e9120032.

[2] 俞红梅, 邵志刚, 侯明, 衣宝廉, 段方维, 杨滢璇. 电解水制氢技术研究进展与发展建议. 中国工程科学. 2021;23(2):146-52.

[3] 徐滨, 王锐, 苏伟, 何广利, 缪平. 质子交换膜电解水技术关键材料的研究进展与展望. 储能科学与技术. 2022, 11(11):3510.

[4] 周旭辉, 朱晋潇. PEM制氢:从0到1, 风光制氢理想搭档. 2023年11月23日. 东方财富证券研究所.